احیا – بازگرداندن زندگی

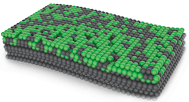

احیا را میتوان بهعنوان “بازگرداندن زندگی” تعبیر کرد. کشف پدیده احیا براساس فرایندهای فیزیکی و شیمیایی منحصربهفرد حاصل از اصطکاک است که تحت شرایط خاصی اتفاق میافتد. بهطور خلاصه، ماهیت این پدیده بهشرح زیر است: وقتی که یک دستگاه در حال عملکرد است، روی سطوح اصطکاک تنش ایجاد میشود. تحت بار و فشار زیاد، انرژی حرارتی زیادی آزاد میشود و قطعات را از بین میبرد و فرسوده میکند. با این وجود اگر مواد سازنده خاصی (مواد احیاگر) به منطقه تحت اصطکاک عرضه شود، این مواد با تبدیل انرژی مازاد، یک پوشش جدید ایجاد میکنند. بنابراین از انرژی مخرب اصطکاک، شرایط مفیدی حاصل میشود و انرژی تخریب به انرژی ساختن تبدیل میشود!

فرسودگی و خرابی سطح عملیات

برای ایجاد اختلال در موتور خودرو ( محفظه داخل سیلندر و دیگر قطعات داخلی )، تنها کافی است یک خراش یا تراشیدگی توسط تماس ذرات جامد خارجی (گرد و غبار، خاک یا آلودگیها) ایجاد شود. این ناحیه به منطقهای با فعالیتهای سطحی فراوان تبدیل میشود. این مناطق با اصطکاک زیاد، در بخشهایی ظاهر میشوند که اتمهای فلزات اتصالات جبراننشده داشته باشند. بنابراین بهراحتی میتوان آنها را “سست کرد” و با افزایش بار، از ماتریکس جدا کرد. بنابراین فلز شروع به تراشیدهشدن میکند.

آغاز فرایند احیا

احیاگر بههمراه روغن، وارد سطح عملیات میشود. احیاگر دقیقا در منطقهای که بیشترین فرسودگی وجود دارد، شروع به عمل میکند چون در آنجا انرژی مازاد کافی برای شروع فرایند احیا وجود دارد و اتمهای فلزی دارای بیشترین مقدار اتصالات جبراننشده هستند. در مناطق فرسودگی و خرابی، این اتصالات مثل آهنربا مواد سازنده (مواد احیاگر) را میگیرند و نگه میدارند.

تشکیل پوشش جدید

تنها با گذشت چند دقیقه از شروع فرایند احیا، در محل خراشیدگی، یک لکه از جنس سرامیک-فلز ظاهر میشود. سپس منطقهای که فعالیت زیادی داشت، ناپدید میشود. پردازش انرژی تثبیت میشود و رشد پوشش سرامیک-فلز متوقف میشود.

ترمیم تغییر و اصلاح سطح

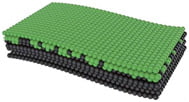

بهدلیل انتشار لایه محافظ به درون فلز، یک پوشش سرامیک-فلزی بسیار محکم و شیبدار با ویژگیهای عملکردی منحصربهفردی ایجاد میشود.

نتایج استفاده از احیاگر

پتانسیل احیا، مفهوم مدرن از عملکرد و تعمیر وسایل و دستگاهها را تغییر داده است. محصولات زادو با تکنولوژی پیشرفته و درعینحال بسیار ساده، در جهت معکوس فرایند فرسایش عمل میکند.

در نتیجه احیا، یک پوشش جدید روی سطوح تحت اصطکاک شکل میگیرد. پوشش جدید ویژگیهای منحصربهفردی دارد: پایداری عالی (ریزسختی 750-650 کیلوگرم بر میلیمتر مربع)، مقاومت بالا دربرابر خوردگی و سطح بسیار صاف (حداکثر تا 0.06 میکرون). به همین دلیل است که عمر یک قطعه پس از احیا، 4-2 برابر بیشتر میشود. مکانیسم احیا نیز مدیون شما خواهد بود و به بهترین نحو به کار خود ادامه میدهد. مزیت احیا این است که شما با یک دستگاه مکانیکی مواجه خواهید شد که عملکرد بهتر و دوام بیشتری نسبت به قبل دارد!

مزایای استفاده از احیاگر زادو

تعمیر و ترمیم دستگاهها: پوششهای سرامیک-فلزی جدید، روی اجزای تحت اصطکاک شکل میگیرند؛ وزن و حجم این قطعات افزایش پیدا میکند و شکل هندسی اولیه خود را ترمیم میکنند (بیشترین افزایش تا 1.5 میلیمتر است!). ترمیم در حین عملکرد مکانیکی رخ میدهد بنابراین تناسب اجزای سیستم اصطکاکی حاصل میشود. در نتیجه، ظرفیت پیش برنده افزایش مییابد، صحت و دقت کار دستگاه بهبود مییابد و صدا و ارتعاش کاهش مییابد.صرفه جویی در منابع، کاهش قابلتوجه در میزان فرسودگی و خرابی دستگاه: پس از احیا، پوشش نهایی ویژگیهای منحصربهفردی دارد: پایداری عالی (ریزسختی 750-650 کیلوگرم بر میلیمتر مربع)، مقاومت بالا دربرابر خوردگی. این ویژگیها باعث جلوگیری از از دست رفتن بیشتر فلز، حفظ سطح اصطکاک ایدهال و افزایش چشمگیر در طول عمر دستگاه میشود. ذخیره نیرو و انرژی: یک مزیت دیگر پوشش سرامیک-فلز ضریب اصطکاک بسیار پایین آن است (ناهمواری تا 0.06 میکرون). پس از عمل روی سطوح اصطکاک، ذخیره انرژی دچار کاهش قابل توجهی (تا 30%) میشود. عقلانیت اکولوژیک: ذخیره انرژی و منابع، اساس محافظت از محیط است. زمانی که یک مکانیسم احیاگر در حال عمل است، کاهش چشمگیری در رهاسازی مواد خروجی مضر (CO، CH و NOx) به اتمسفر رخ میدهد.

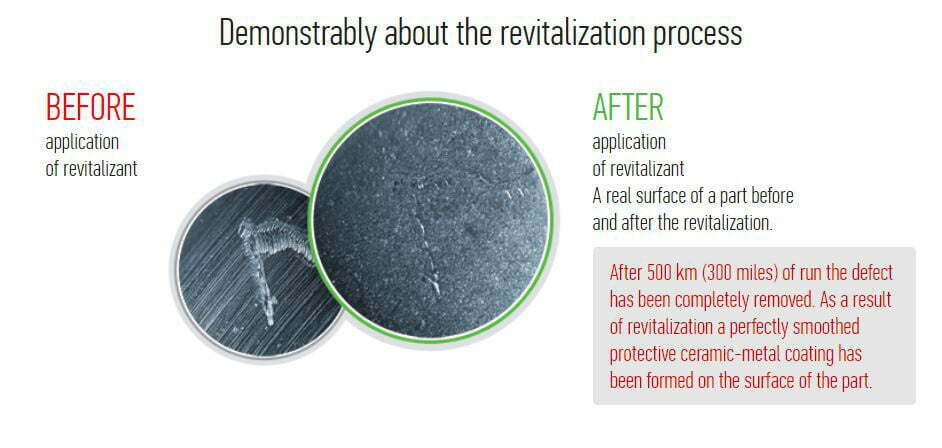

نمایی از فرایند احیا توسط احیاگر زادو

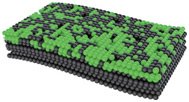

قبل از استفاده از احیاگر

بعد از استفاده از احیاگر

سطح واقعی یک قطعه قبل و بعد از احیا

پس از 500 کیلومتر (300 مایل) کار کردن، اختلال بهطور کامل برطرف شده است. در نتیجهی احیا، یک پوشش محافظ و کاملا صاف سرامیک-فلزی روی سطح قطعه ایجاد شده است.

چگونگی عملکرد

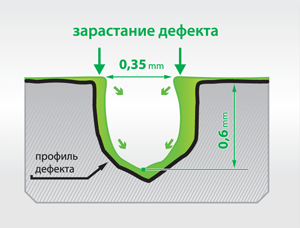

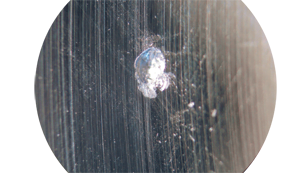

مسیر بلبرینگ توسط یک برش آسیب دیده است. لازم به ذکر است تمام نقصها با تغییر در اندازه ایجاد شدهاند یعنی این نقایص ایجاد شده بسیار بزرگتر از آنهایی هستند که ممکن است در طول عملکرد بلبرینگ روی سطح قطعه ایجاد شود. چنین نقصهایی فزاینده هستند و ممکن است منجر به خرابی قطعه شوند. بلبرینگ با گریس ترمیمکننده زادو که برای صدمات شدید (بالای 80%) طراحی شده است، پر میشود.

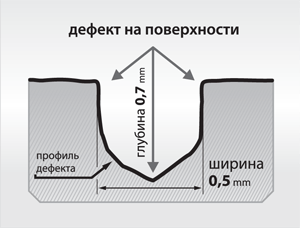

قطعهای از مسیر بلبرینگ: سطح اولیه ساختهشده توسط کارخانه، ناهموار و حاوی اثرات عمیق ساییدگی است. در وسط، نقصی نقطهای (یک تورفتگی) با قطر 0.5 میلیمتر و عمق 0.7 میلیمتر وجود دارد که برای آزمایش ایجاد شده است. بلبرینگ پر شده با گریس، بهمدت 15 دقیقه در معرض نیرویی 8000 نیوتونی با فرکانس چرخش 1000 دور در دقیقه قرار میگیرد.

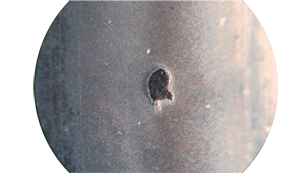

احیا در حین عملکرد بلبرینگ اتفاق میافتد و نقص موجود در سطح اصطکاک با ایجاد پوشش محافظ سرامیک-فلز رفع میشود. نتیجه آزمایش در عکس نشان داده شده است.

همان قطعه بلبرینگ بعد از 15 دقیقه کار کردن با گریس ترمیمکننده زادو: سطح قطعه به کمک پوشش صاف و مسطح سرامیک-فلز اصلاح میشود. آثار ساییدگی اولیه بهطور کامل از بین رفته است و حاشیههای تورفتگی توسط ساختارهایی پوشیده شده است. کاملا مشخص است که رفع نقص از لبهها به مرکز تورفتگی پیش میرود و بهتدریج تورفتگی را پر میکند.